本文围绕采油厂高压力士乐柱塞泵在维修、管理过程中核实的曲轴及连接杆骨架油封漏油的原因,结合现场维修经验,对力士乐柱塞泵油封漏油故障进行分析,提出整改措施,对减少力士乐柱塞泵油封故障具有一定的指导意义。

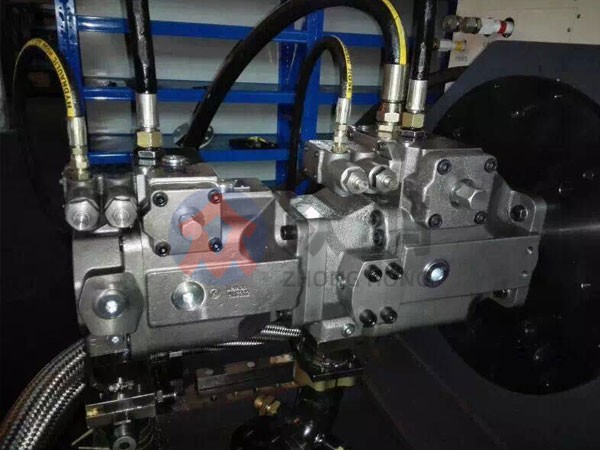

力士乐柱塞泵曲轴箱内采用飞溅式机油润滑,在曲轴和十字头连接杆与箱体外部连接处安装骨架油封,防止机油泄漏。骨架油封由油封体、加强骨架、自紧螺旋弹簧组成。

油封体橡胶唇口的内径比轴颈及连接杆外径小,安装时采用过盈配合。力士乐柱塞泵在运行过程中,经常会出现漏油的现象,有时进行更换后短时间内又出现机油漏油。这不但造成了力士乐柱塞泵运行时机油消耗量的增加,同时油位下降后还会造成曲轴轴瓦及十字头缸筒润滑状况变差,容易发生曲轴研瓦或十字头拉缸的事故。

一、力士乐柱塞泵骨架油封漏油原因分析

1、油封安装偏斜造成漏油

油封安装时要求唇口与轴颈部位全面贴合,油封安装偏斜会造成油封体唇口与轴颈或连接杆不垂直,在加强骨架的牵引下,唇口由圆形变为椭圆形,唇口接触面不对称造成偏磨油封唇口,间隙增大造成油封漏油。

2、油封唇口过大或过小造成漏油

(1)油封质量不合格,如果油封唇口过大会,安装后唇口与轴颈之间存在间隙,虽然可以被自紧螺旋弹簧固定在轴颈上,但是唇口胶皮会被牵拉变形,唇口与轴颈之间的接触面由环槽型变为单一的环形,接触面变小,不能在唇口与轴颈之间形成润滑油膜,所以密封效果变差造成油封漏失。

(2)如果油封唇口过小,就会造成轴颈或连接杆与油封唇口径向压力过大,这样虽然能增强油封的密封性,但难以在油封与轴颈环槽型接触面上形成油膜,唇口胶皮与轴颈或连接杆发生干磨,短时间内出现漏油。

(3)自紧螺旋弹簧脱落造成漏油。

自紧螺旋弹簧安装在油封唇口外部,起到扶正唇口及调整径向压力的作用。力士乐柱塞泵运行后曲轴箱内温度升高,由于唇口橡胶和轴颈材质的不同,热涨后变形也不同,油封唇口与轴颈之间间隙增大,这时需要通过弹簧弹力约束油封唇口与轴颈的间隙,如果弹簧脱落,不能保持油封唇口对轴颈的径向压力,使油封与轴颈之间间隙增大,造成启力士乐柱塞泵后短时间内油封漏油。

(4)自紧螺旋弹簧过紧造成漏油

如果自紧螺旋弹簧过紧,造成唇口径向压力过大,使润滑油不能进入到唇口与轴颈的接触面而形成连续的油膜,就会产生干磨,短时间内唇口磨损严重,造成漏油。

3、轴颈或连接杆表面光洁度低造成漏油

(1)由于轴颈或连接杆表面有划痕或者腐蚀孔洞,在运行过程中会加剧油封唇口的磨损,同时腐蚀孔洞与油封唇口之间形成间隙,造成漏油。

(2)由于轴颈或连接杆径向跳动量过大造成漏油

油封体橡胶唇口与轴颈或连接杆采用过盈配合,如果曲轴的径向跳动量过大,在高速旋转的过程中,油封唇口变形不能和轴颈的跳动同步,就会造成唇口与轴颈之间形成间隙,并且加剧对唇口的偏磨而造成漏失。柱塞连接杆是往复式运行,对油封也是往返式磨损,其磨损程度超过轴颈部位的磨损,漏失程度会更严重。

4、润滑油内含有杂质造成漏油

力士乐柱塞泵曲轴与连杆之间装有轴瓦,轴瓦磨损产生的磨屑会随着润滑油进入到油封唇口与轴颈的间隙内,随着轴颈的旋转产生对唇口接触面的刮研,既磨损油封唇口橡胶同时也轴颈,使油封密封失效。

5、十字头销铜套磨损造成连接杆油封漏油

十字头是曲轴连杆机构的主要部件,连接曲轴及柱塞杆。十字头销套为铜质材料,可以避免十字头销与连杆的磨损。如果十字头销套磨损,会造成连接杆在往复过程中偏离轴线,使油封唇口与连接杆之间形成间隙,同时也加剧对油封的磨损,造成油封漏油。

二、减少力士乐柱塞泵油封漏油量的措施

1、根据轴颈或连接杆选择尺寸合适的油封,更换油封前应检查油封外径与油封座是否为过盈配合,检查油封唇口是否磨损及变形,检查弹簧弹力是否合适,唇口接触面是否过小。

2、检查轴颈及连接杆是否有划痕及损伤,如有损伤应更换曲轴或连接杆。

3、安装时在轴颈处裹上保护套,避免划伤唇口,采用专用工具将油封安装到位,保证油封端面垂直。

4、检查曲轴径向跳动量不能超过0.06mm,如超过需更换曲轴或连接杆。

5、力士乐柱塞泵运转4000小时更换润滑油,润滑油经过三级过滤才能使用,同时检查十字头销套是否磨损,必要时进行更换。

6、更改油封盒的设计,采用两级油封中间设置油封环及回油孔的方法,使第一级油封漏出的机油能通过回油孔返回到曲轴箱内,有效减轻漏油。

通过采取以上措施,近两年来采油厂力士乐柱塞泵油封漏油的问题基本上得到解决,节省了生产成本,同时也降低员工的劳动强度。

三、总结

1、加强设备的管理及保养是确保设备正常运行和减少损坏的重要措施。

2、选用合格的配件,维修过程中保证各方面的技术要求,对于减少设备损坏可起到事半功倍的效果。

3、分析力士乐柱塞泵油封漏油的原因并采取有效措施,对于延长力士乐柱塞泵使用寿命具有十分重要的意义。